一、引言

在钢管制造业中,确保钢管及其孔洞的精确尺寸和同轴度是保证产品质量、提高生产效率的重要环节。传统的检测方法如人工测量、二维影像测量等,往往存在效率低、精度有限、易受人为因素影响等问题。而3D相机的引入,为这一领域带来了革命性的变化。

二、3D相机原理与优势

3D相机通过发射激光、红外光或利用结构光等技术,捕捉物体表面的三维坐标信息,生成高精度的点云数据。这些数据经过计算机处理,可以重建出物体的三维模型,进而实现精确的尺寸测量和形状分析。相比于传统方法,3D相机具有以下显著优势:

高精度:能够捕捉到微米级的细节变化,确保测量结果的准确性。

高效率:自动化扫描和数据处理流程,大幅缩短检测时间。

非接触性:避免了对钢管表面的物理接触,减少了磨损和误差。

直观性:三维模型直观展示钢管形状,便于发现缺陷和问题。

山普智能钢管孔直径、孔间距、钢管直径、钢管同轴度测量全套视觉检测解决方案

山普智能钢管孔直径、孔间距、钢管直径、钢管同轴度测量全套视觉检测解决方案

三、钢管尺寸检测

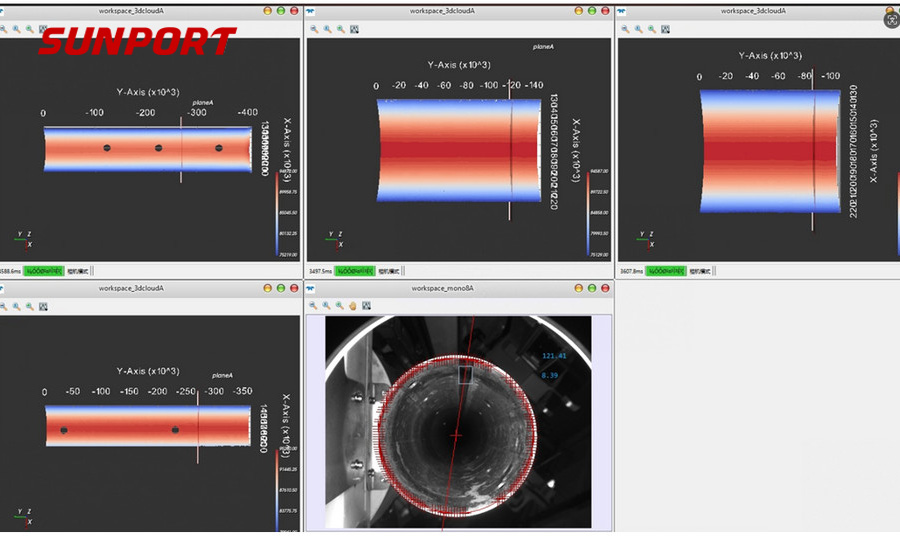

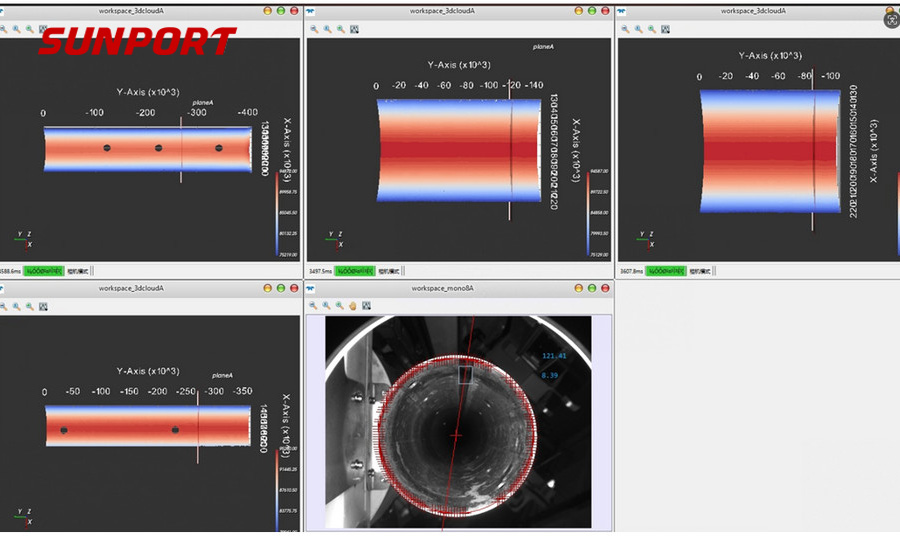

(一)孔直径与孔间距检测:

3D相机对钢管外表面进行全方位扫描,生成点云数据。

利用计算机软件对点云数据进行处理,自动识别并测量孔洞直径和孔间距。

通过对比预设标准值,判断孔洞尺寸是否符合要求。

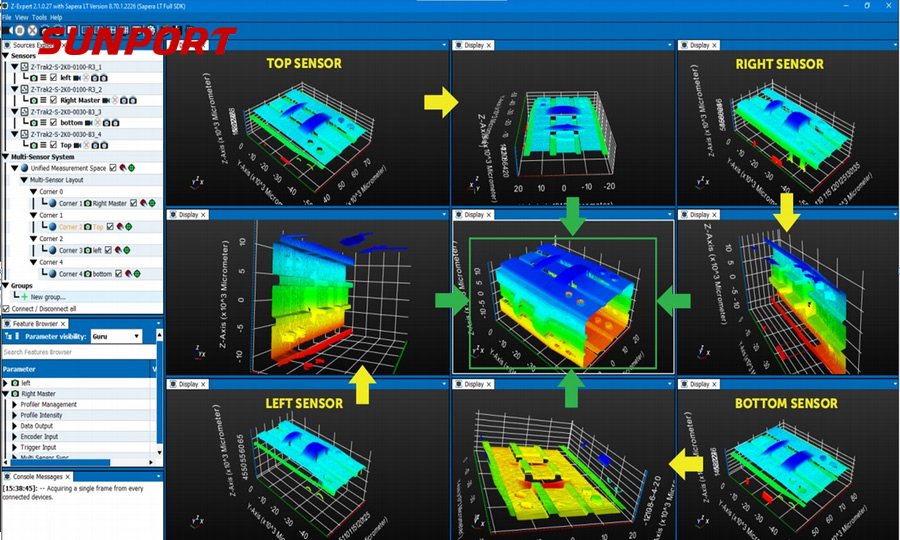

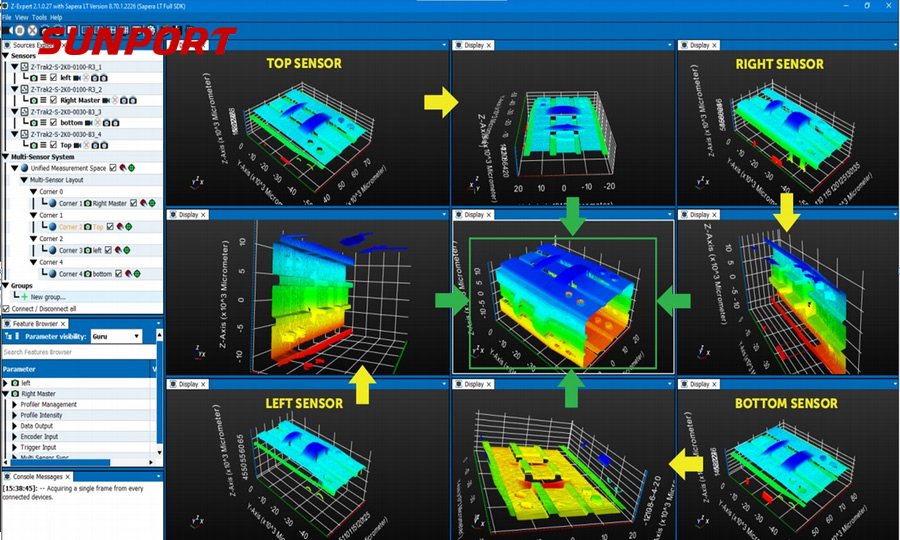

(二)钢管直径检测:

同样利用3D扫描生成的点云数据,计算钢管的外径和可能的壁厚变化。

结合圆周多点测量,确保直径测量的全面性和准确性。

钢管长宽高尺寸测量、孔大小间距测量

钢管长宽高尺寸测量、孔大小间距测量

四、钢管同轴度检测

(一)同轴度定义与重要性:

同轴度是衡量管件两端中心轴线是否重合的重要参数,直接影响到零件的使用性能和装配质量。

(二)检测流程:

将3D相机分别对准钢管的两端中心进行扫描,获取两端的三维模型。

利用计算机软件分析两端模型的中心轴线位置,计算轴线间的偏移量。

根据偏移量评估同轴度误差,并与标准值进行比较。

五、检测方案优化

环境控制:确保检测环境光线稳定、无振动干扰,以提高扫描精度。

校准与标定:定期对3D相机进行校准和标定,确保测量数据的准确性。

算法优化:针对钢管的特定形状和检测需求,优化数据处理算法,提高检测效率和准确性。

集成化系统:将3D相机与自动化生产线集成,实现钢管尺寸和同轴度的在线检测,进一步提高生产效率和自动化水平。

六、结论

3D相机在钢管孔直径、孔间距、钢管直径及同轴度检测中的应用,极大地提升了检测的精度和效率,降低了人工误差和成本。

凭借在三维视觉技术领域的深厚积累和不断创新,山普智能3D相机视觉解决方案将在钢管制造业中发挥更加重要的作用,推动行业向更高质量、更高效率的方向发展。

湘公网安备 43012102000762号

湘公网安备 43012102000762号