中国由于具有广阔的地域条件,丰富的资源优势即拥有丰富的矿产资源和大量原材料,庞大的生产规模,低廉的生产成本以及大量的人才资源等各方面的优势,与国外一些先进陶瓷国家相比,在技术水平、开发设计及产品结构等方面还存在着较大的差距。目前陶瓷业生产过程中运用的生产技术,主要是通过应用快速发展的电子、机械等基础工业和电子计算机等高端技术手段,不断加速和提高陶瓷生产的机械化、自动化过程。全新的操作程序简便的生产技术,正在取代以手工生产工艺为主的滞后、低效的传统陶瓷生产工艺,逐渐使陶瓷生产工艺走向一条优质、高产的新型现代化工业轨道。目前大部分陶瓷行业的生产车间远远达不到“自动化”程序,这是我国陶瓷行业的现状。因此,我们应该面对自己的不足,充分认识陶瓷工业发达的欧洲、日本等国的先进的自动化技术手段,认清自我、扬长避短就十分的有必要。

一方面,是陶瓷行业对于早日实现生产自动化、智能化的渴望,“机器人造瓷砖”、“智能化生产线”、“无人工厂”、“工业4.0”等大旗纷纷扬起,表达出对未来的美好愿景;另一方面则是残酷的现实:在我国绝大部分陶瓷生产车间,依然需要大量的人工来确保生产线的正常运作。

在欧美等发达地区的陶瓷企业,早在二、三十年前实现了生产的自动化。而目前中国陶瓷生产的水平还远远达不到“自动化”的程度。相较于“自动化”,或许用“机械化”来形容会更为贴切。虽然现在大家都在呼吁工业4.0,但陶瓷行业的生产制造水平仍介于工业1.0和工业2.0之间,代表中国陶瓷制造自动化水平的陶瓷制造也才刚刚触及工业2.0的初级阶段。不论是陶瓷生产制造方,还是陶机设备供应方,对于我国目前的陶瓷生产制造自动化水平给出的分数都不高,但业内一致认可的是,随着我国人口红利的逐步消失,制造业必然要向自动化、智能化方向发展,陶瓷行业亦然。问题是,虽然近几年来随着全自动包装机等设备的推广及普及,我国陶瓷生产的自动化程度显著提升,但是全面实现自动化的路依然荆棘丛生。我国陶瓷产业生产模式的特殊性决定了我们必须要寻找一条符合中国陶瓷生产特色的自动化发展之路。

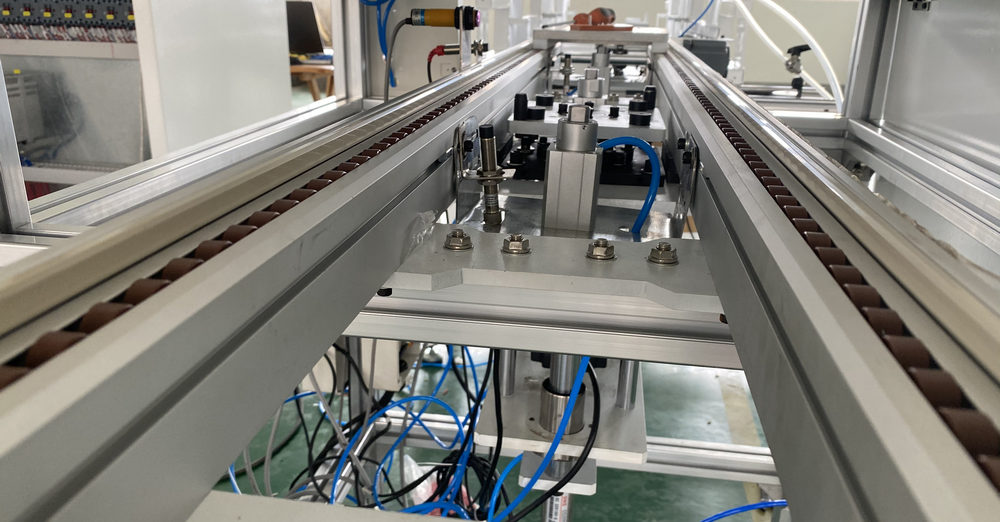

中国的陶瓷生产线从制粉到磨边已经基本实现自动化,其自动化程度与意大利、西班牙等地区的陶瓷生产水平接近,但问题在于磨边之后近30%的环节仍是劳动密集型,尤其是包装。包装环节,往往需要大量的人来进行包装、搬运等工作,而在人口红利逐步消失的当下,越来越高的人工成本迫使企业不得不正视这种模式的弊端。虽然近几年来我国陶瓷生产的自动化水平得到了一定程度的提升。但目前国内陶企的自动化水平还远远不够,部分宣称“实现自动化操作”的设备在投入工厂使用之后,多演变成了“半自动化”;此外,还有部分设备由于受到场地、操作等各方面因素的制约,仍停留在继续完善阶段,未能走向实际应用。

作为24小时不间断运作的陶瓷生产线,某个环节出现故障,意味着生产链会出现断层,进而影响整条线的正常运作。因此,设备故障是陶瓷厂的大忌。这也是“半自动化”现象的原因所在——为了确保生产的持续稳定,陶瓷厂在引进自动化设备之后,同样会在同一环节配置少量员工,以防止设备故障。事实上,早在上世纪80年代,中国的陶瓷生产就曾与“自动化”短兵相接。“那时候,中国曾自意 大利引入一批进口的自动化设备,但是由于彼时我国的人工成本远远低于购入设 备的成本,再加上操作中会出现诸多故障无法自行解决,自动化设备就被舍弃了。

如今,从市场占有率来说,自动化设备几乎100%实现国产化,其价格相对于日渐高昂的人工工资来说也是具有优势。目前设备的故障率是自动化设备发展最需要解决的问题之一。对于工业化生产来说,单一方面的性能提升不是最重要的,生产运作的稳定性才是关键,尽量降低故障率是自动化设备的重点研究方向。除产量的增长也给后工序的自动化设备提出了更高的要求,对于自动化设备的运转效率和负载能力要求更高。

湘公网安备 43012102000762号

湘公网安备 43012102000762号